如果一块芯片碰到了水,那这块芯片基本面临报废,但制作一块芯片,却需要耗费大量的水。生产一张12寸的硅片,要用掉8吨水,能装满一台洒水车。

高频科技相关负责人介绍,半导体生产需要使用大量的超纯水,一个大型Fab工厂,在半导体制造过程中每天需使用5~6万吨水,接近一个百万人口城市每天的用水量,是名副其实的“水老虎”。因此半导体生产不仅对超纯水的纯度要求极高,对废水处理环节要求也极度苛刻。

一直以来,高频科技积极寻求水处理的技术突破,致力为半导体高端制造等行业客户,提供领先的超纯水与循环再生解决方案及装备,一直通过自研或联合研发的模式,不断提升半导体回用水系统及废水收集处理系统的工艺技术,逐渐趋近“零排放”来实现水资源及其他相关资源的循环再生。

高频科技回用水系统及废水收集处理系统,可以帮助半导体企业减少废水量、减少用水量、减少能耗、减少化学品使用、减少设备使用损耗,通过保障环保指标、保障水制程回收率、保障微量元素回收利用来实现对绿色厂务水平的综合保障。

据了解,目前高频科技已经研发交付了超过30种可选回用水工艺技术,包括砂滤及碳滤器反洗水回用、砂滤及碳滤器正冲水回用、反渗透浓缩水回用、EDI和UF浓缩水回用、反渗透冲洗水回用、冷却塔排放水回用、低浓度有机废水回用、混床再生冲洗水回用、低浓度含氟废水回用、洗涤塔排放水回用、仪表排放水回用等,不断提升“制程回收率”,从工艺技术上实现“零排放”。

事实上,半导体生产过程中的废水收集与处理种类纷繁复杂,也为“零排放”的工艺带来了极大的难度。

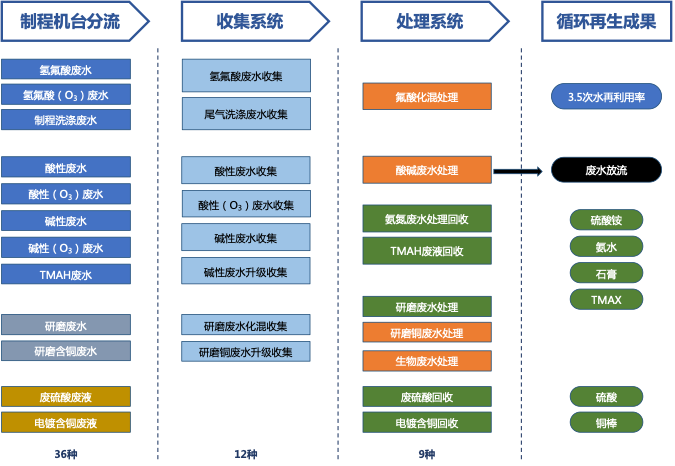

典型的半导体制程机台采用不同的清洗工艺,会分流出包含氢氟酸废水、制程洗涤废水、酸性废水、碱性废水、TMAH废水、研磨废水、研磨含铜废水等36种不同含量的废水。废水分流之后,通过氢氟酸废水收集、尾气洗涤废水收集、酸性废水收集、碱性废水收集等至少12种收集系统的回收,再针对不同废水类型,通过物理、生化、臭味去除等基本工艺进行酸碱废水处理、氨氮废水处理、TMAH废液回收、研磨废水处理、研磨铜废水处理等等,最终在实现水资源的循环利用(3.5次水再利用率)的同时,也完成了硫酸铵、氨水、石膏、TMAX、硫酸和铜棒等高价值资源的回收。

高频科技相关负责人指出,芯片产业之所以被认为是耗水大户,传统意义的废水处理存在水资源利用率过低也是重要原因之一,,而高频科技基于在半导体超纯水领域深耕二十余载的经验与积累,不断优化与提升废水循环再生工艺,最大限度提升水制程回收率,目前已经可以达到75%-90%,让每一滴超纯水都可以循环再利用,帮助企业废水变清流,助力企业自身提质增效,保障企业长远发展。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

因业绩预告披露净利润与实际

因业绩预告披露净利润与实际

第32届中国厨师节在福州举办

第32届中国厨师节在福州举办

生成式AI如何照进新零售?良

生成式AI如何照进新零售?良

水滴保险经纪积极参与“金融

水滴保险经纪积极参与“金融

半导体板块涨3.46% 利扬芯

半导体板块涨3.46% 利扬芯

(乡村行·看振兴)山东特色

(乡村行·看振兴)山东特色

入选2023中国互联网创新发展

入选2023中国互联网创新发展

国家开放大学首届新商科创新

国家开放大学首届新商科创新

48小时点击排行

48小时点击排行