第一财经日报12月23日报道

模块化生产为宝马带来了极高的生产效率,一家工厂的生产流程优化措施也能迅速被推广到宝马全球生产网络。即将投产的华晨宝马新发动机工厂也是受益者。来自宝马集团的发动机技术专家全程协助新工厂建设,其他发动机工厂的最新设备、先进流程和管理经验被完整融入新厂。可以说,新发动机工厂是集精粹、集大成的一家先进工厂。

宝马集团大中华区总裁兼首席执行官康思远在与《第一财经日报》记者沟通时表示,“沈阳新发动机工厂将成为宝马在全球第一家将发动机铸造、机械加工与组装融为一体的发动机工厂,能够显著缩短发动机的生产周期,同时也令整车生产效率得到提升。”

历史溯源

新发动机工厂于2013年8月开工建设,历时28个月已进入收官阶段,开业在即。届时新厂将投产宝马集团最新一代3缸和4缸涡轮增压发动机。更为重要的是,发动机多个关键部件,比如凸轮轴、曲轴和曲轴箱等,都将实现国产。

追溯宝马最初的历史,其主要产品线既不是汽车,也不是摩托车,而是发动机。在公司成立的早期,宝马飞机发动机在打造公司品牌形象方面发挥了重要作用,使用宝马发动机的飞机多次创下令人刮目的飞行纪录,宝马的名字因此享誉全球。

同样,开始于20世纪20年代的宝马摩托车发动机也持续引领世界发动机潮流,并创造众多里程碑。

1928年,宝马收购了爱森纳赫汽车制造厂,并开始了制造汽车的历史。1933年,宝马以M68四缸发动机为蓝本,成功开发了一款6缸汽车发动机M78,并成为当时世界上体积最小、动力输出与调校都很优秀的发动机之一。这款发动机也是宝马首次利用“模块化元素”进行发动机开发。

2004年,宝马推出的N52直列6缸3.0升发动机是全球首款在量产车型中使用镁铝合金曲轴箱的发动机,该发动机的重量仅为161千克,但动力输出却达258匹马力。2009年,BMW535iGT装备了全球首款兼备BMWTwinPowerTurbo双涡管单涡轮增压、高精度燃油直喷和VALVETRONIC电子气门三大核心技术的直列6缸发动机(N55)。此后,每一代宝马发动机都会基于BMW高效动力策略进行进一步的开发和改进。

欧洲溯源

宝马的全新一代发动机B系列的命名,取自于德语单词“Baukastenmotor”的首字母,意为“模块化发动机”。

提起“模块化”,很多人首先想到的是大众汽车集团。但宝马在7年前就开始把模块化的理念融入发动机零部件开发和发动机组装流程,其主要目的就是提高发动机研发和生产效率,提升发动机可靠性,同时实现有效的成本控制。

资料显示,宝马模块化发动机系列拥有一个共性,即都采用涡轮增压技术。将单独气缸的排量设定为500毫升,实现单缸马力50到70匹马力,最大扭矩可以设定为60到100牛·米。利用匹配不同的增压单元来实现动力上的差异化。

根据介绍,采用模块化设计的3、4、6缸汽油发动机之间超过60%的部件可以共享,柴油机也如此,而且汽油机和柴油机之间也有30%到40%的零部件可以共享,极大提高了生产效率和质量。

此外,模块化生产为宝马带来了很大的灵活性,令其可以根据每一个工厂的具体情况进行生产流程的优化,同时也能对市场发展和消费者需求做出快速反应。

2015年10月下旬,华晨宝马组织包括《第一财经日报》在内的部分媒体参观宝马位于德国兰茨胡特、慕尼黑以及丁格芬的发动机工厂,感受宝马的先进发动机生产工艺和产品优势。

宝马B系列模块化发动机最早是在内部代号为“一号工厂”的宝马慕尼黑工厂实验进行的。开始,该工厂有一条独立的生产线负责生产BMW3缸、4缸模块化汽油发动机。如今这里已经成为宝马集团发动机生产网络中模块化发动机核心生产基地。共进行4种不同发动机的生产。据了解,2014年,这里共计生产了14.5万台模块化发动机。

兰茨胡特工厂是宝马发动机部件的铸造工厂,该厂应用新型的无机环保黏合剂替代传统的有机黏合剂制造砂芯,使生产过程中有害物质的排放接近于零,并且铸造过程中超过90%的工艺沙可以回收再利用。而其采用的电弧喷涂技术取代了传统的内部镶嵌铸铁衬套技术,该项技术能够有效降低发动机油耗,并能延长发动机使用寿命。

丁格芬工厂是BMWi车型核心部件产地,包括高压电池组、电动驱动装置和铝制底盘。

生产模块化

新的模块化生产线,是以宝马不同工厂的技术和经验为基础建立起来的。慕尼黑、海姆斯霍尔以及斯太尔三家发动机工厂采用同步进行的方式,从模块化生产线的建立到产能爬坡,都处于同一阶段。三家工厂互通有无,并将经验和技术在宝马集团位于全球的发动机生产网络中推广。在流程优化措施上的迅速共享,是模块化生产除了产品本身之外的另一福利。

一位在慕尼黑工厂接受培训的华晨宝马员工——于洋告诉本报记者,在慕尼黑工厂每一位员工都没有固定的工位,他们会根据生产需要被分配到不同的位置,与机器人合作,共同完成不同的工作需求;此外基层管理者也会定期到每一个工位亲身工作,以便发现生产中存在的问题。

迄今量产发动机主要采用流水线方式生产,各道工序之间按一定顺序连接,如果要加入一款不同型号的发动机,有的工序需要调整,而另一些工序虽然实际上无需调整,但也要等待上一道工序进入状态,整个流水线的节奏就要变慢;生产流程的模块化,就是把流水线分成若干个相对独立的模块,每个模块具有相当的弹性,可根据产品的型号和数量来灵活调整,从而最大限度地减少对其他工序模块乃至整个生产流程的干扰,使生产能够更为流畅高效地进行。

作为宝马最新一代3缸和4缸模块化发动机的主要生产基地,慕尼黑发动机厂得益于模块化的生产流程,具有高度的灵活性,能够贡献生产4种发动机,并按需求非常高效地增减产能。更重要的是,这种模块化的生产线及其效益不仅适合于慕尼黑发动机厂,还可以在全球任何一家宝马发动机厂因地制宜地实现,包括即将开业的华晨宝马沈阳发动机工厂。由于这是一家全新工厂,一张白纸,这里的模块化发动机生产线可以按照最理想的方式布局,获得更高的效率和质量,因此,很值得期待。

华晨宝马汽车有限公司总裁兼首席执行官海森博士表示,沈阳新发动机工厂也非常环保,他举例说:“铸造车间将采用砂芯成型技术,砂子回收利用率高达90%,每天可循环利用超过30吨砂子。此外,熔炉的燃烧残留物可降低98%。”

PPI 45个月负增长 货币宽

PPI 45个月负增长 货币宽

日媒:靖国神社爆炸嫌犯二次

日媒:靖国神社爆炸嫌犯二次

中国概念股多数上涨 兰亭集

中国概念股多数上涨 兰亭集

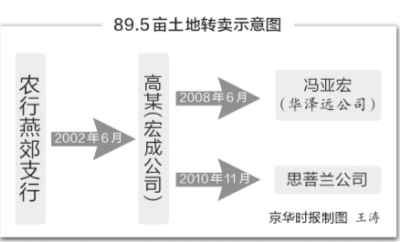

房价暴涨下的燕郊暴力强拆:

房价暴涨下的燕郊暴力强拆:

宝能系一年内或难进万科董事

宝能系一年内或难进万科董事

“招商银行-招商自贸商城”

“招商银行-招商自贸商城”

山东一高校禁男女朋友校园牵

山东一高校禁男女朋友校园牵

蔡锋定调海马要回归一线阵营

蔡锋定调海马要回归一线阵营